Содержание

Судовые рули Поворотные насадки Баллеры рулей и поворотных насадок. Подшипники баллеров Рулевые приводы Подруливающие устройства

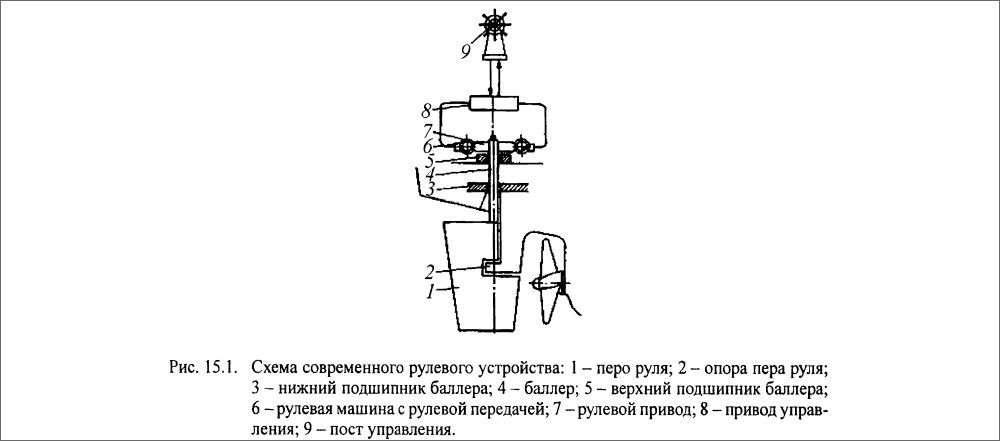

Современное рулевое устройство показано на рис. 15.1. Основные элементы рулевого устройства:

руль - плоская конструкция, поворот которой за счет взаимодействия с водой при движении судна приводит к образованию силы, необходимой для управления судном; баллер - вал, предназначенный для поворота руля; рулевой привод - устройство, обеспечивающее передачу на баллер момента, необходимого для поворота руля; рулевая передача - силовой или управляющий связующий элемент между рулевой машиной и рулевым приводом; привод управления - устройство, обеспечивающее связь поста управления с рулевой машиной; рулевая машина - механизм, создающий момент, необходимый для перекладки руля;

Рулевое устройство включает также запасные и аварийные рулевые приводы, ограничители перекладки руля и многие другие элементы, обеспечивающие эффективную и надежную работу устройства.

Судовые рули

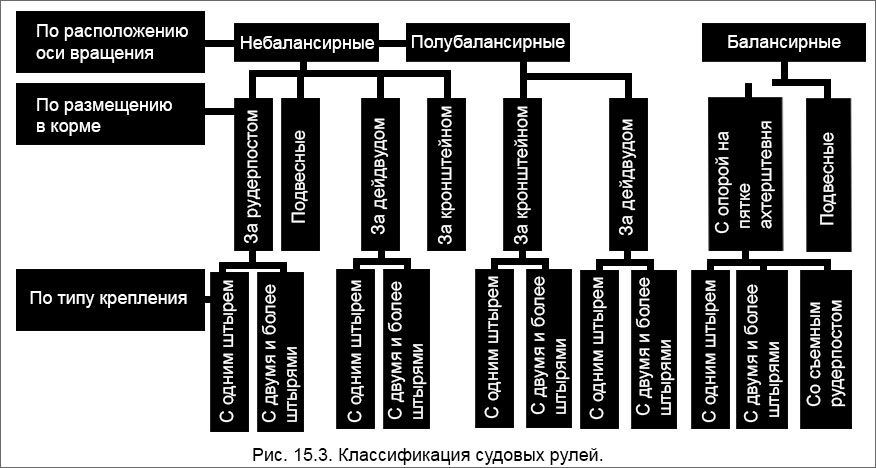

Судовые рули классифицируют по следующим признакам: расположению оси вращения руля, размещению руля относительно элементов конструкции кормовой оконечности и по типу крепления руля (рис. 15.3).

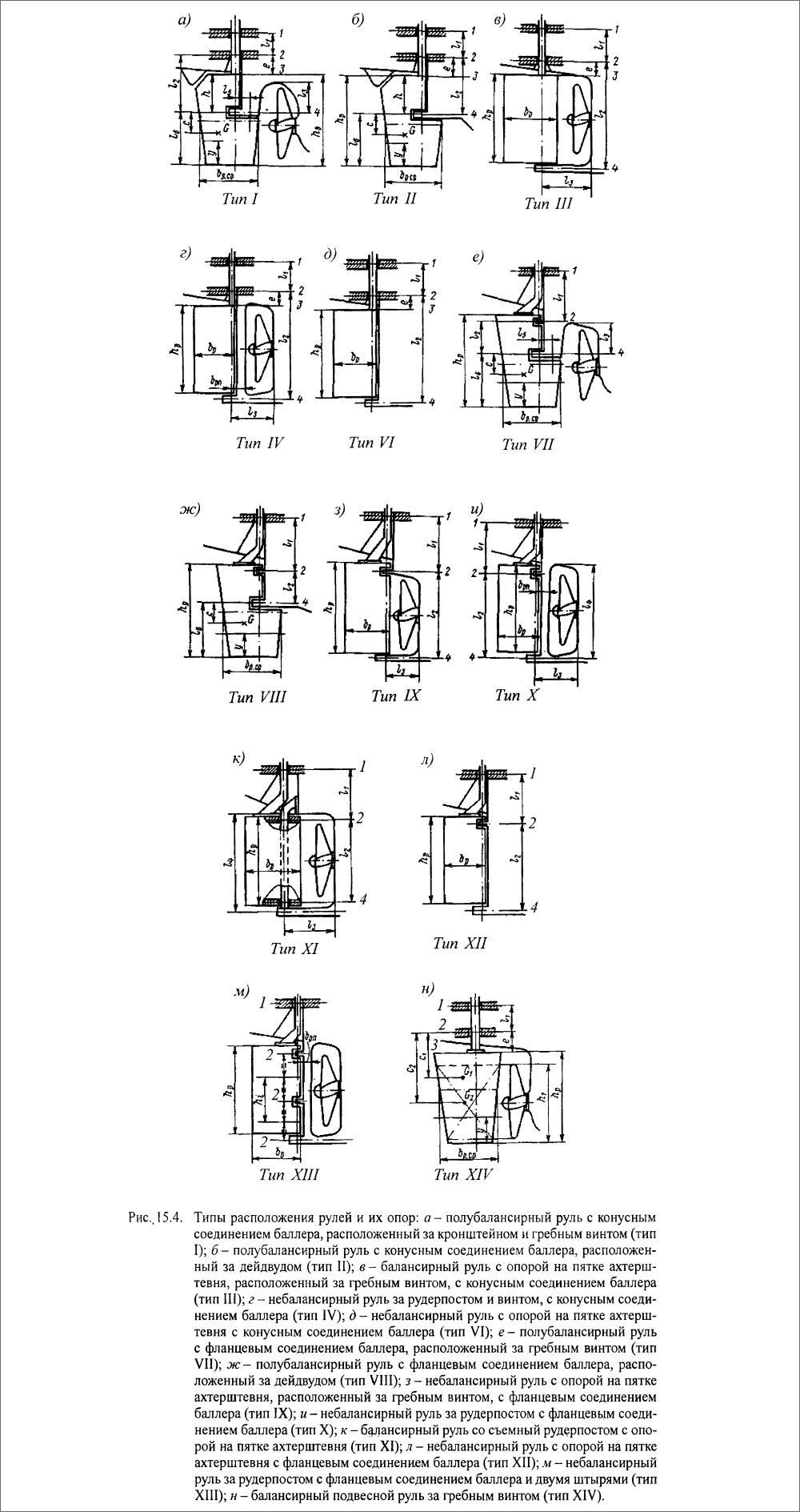

Современные рули и их геометрические характеристики приведены на рис. 15.4. Небалансирные рули, расположенные за рудерпостом, длительное время являлись наиболее применимыми. Постепенно их стали заменять балансирными рулями, позволяющими существенно снизить мощность рулевой машины. Однако сложность крепления последних привела к большому распространению полубалансирных рулей. Чаще всего полубалансирные рули размещают за кронштейном. Небалансирные рули с несколькими опорами на рудерпосте применяют на ледоколах и грузовых судах, предназначенных для эксплуатации в арктических морях. На морских судах всех типов в основном применяют обтекаемые рули. Простые рули можно встретить лишь на катерах и небольших несамоходных баржах.

Профиль руля в значительной степени определяет его эффективность. Для морских судов используются симметричные профили, отличающиеся друг от друга положением по хорде точки, соответствующей максимальной толщине профиля, а также формой хвостовой части.

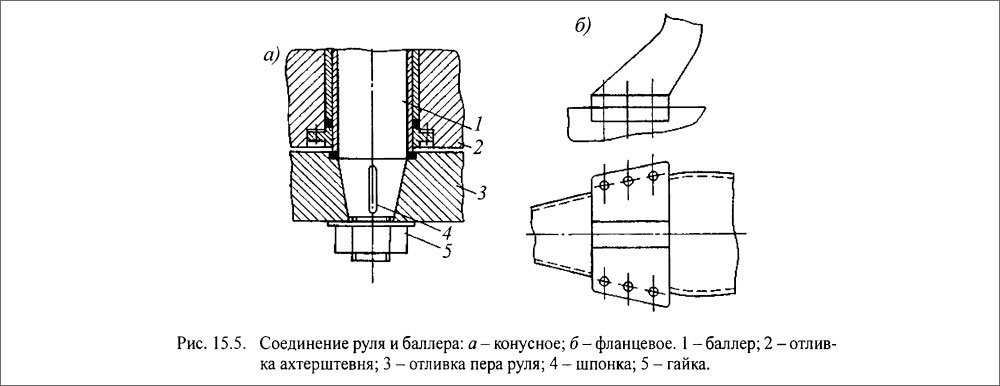

Соединение пера руля с баллером. Применяется несколько видов соедине¬ний руля с баллером. Наиболее распространены в настоящее время конусное соединение и соединение с горизонтальным фланцем (рис. 15.5). Они в наибольшей степени отвечают предъявляемым к этому узлу требованиям - обеспечивают прочную и надежную связь руля и баллера, достаточно конструктивны и позволяют снять руль без значительных вертикальных перемещений баллера (последнее требование вызвано тем, что подъем баллера связан с необходимостью частичного демонтажа рулевой машины, а иногда и с более сложными работами).

Конусное соединение показано на рис. 15.5, а. Длина конусной части баллера должна быть не менее 1,5 диаметра баллера, а конусность - не менее 1:10. По образующей конуса ставится шпонка с закругленными концами.

Закрепление баллера осуществляется гайкой с наружным диаметром и высотой соответственно не менее 1,5 и 0,8 наружного диаметра нарезной части. Приварные планки и шплинты используются для предотвращения самоотдачи гайки.

Горизонтально-фланцевое соединение (рис. 15.5, б) состоит из фланцев руля и баллера, а также соединительных болтов, количество которых должно быть не менее шести.

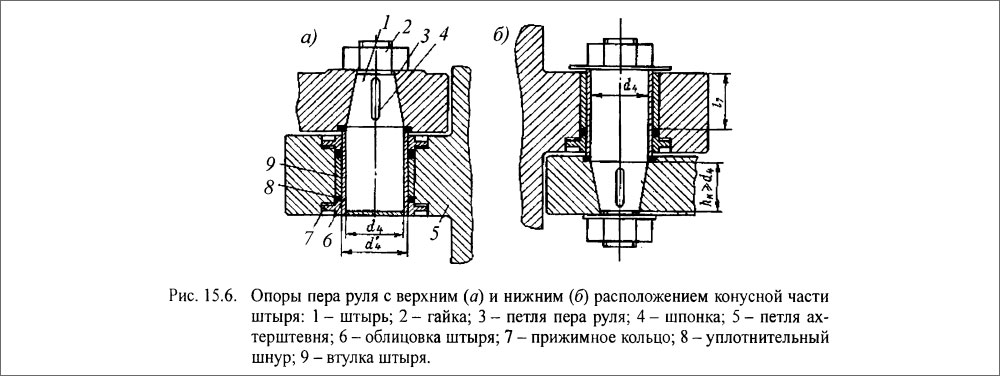

Рулевые опоры. Основными элементами рулевых опор являются штыри и петли. Количество опор рулей Правилами Регистра не регламентируется, исклю-чение - ледоколы и суда ледового плавания.

Одним из критериев выбора размеров штырей является удельное давление, которое в зависимости от материала трущихся пар не должно превышать значений: 2,4 МПа - нержавеющая сталь или бронза по бакауту (смазка водой); 6,9 МПа - нержавеющая сталь по бронзе (смазка водой); 4,4 МПа - сталь по баббиту (смазка маслом). Для нержавеющей стали или бронзы по текстолиту или по синтетическим материалам допустимое удельное давление должно быть согласовано с Регистром.

Обычно штырь имеет цилиндрическую и коническую части. Коническая часть используется для закрепления штыря в петле руля или в петле ахтерштевня. Длина конической части должна быть не меньше определенного выше диаметра штыря и иметь конусность не более 1:10. Закрепление штыря осуществляется с помощью гайки. Нарезная часть штыря должна иметь наружный диаметр не менее 0,8 наименьшего диаметра конуса. Минимальные размеры гайки: диаметр 1,5 и высота 0,6 наружного диаметра нарезной части.

Длина цилиндрической части должна быть не менее 1 и не более 1,3 диаметра штыря (вместе с облицовкой, если она имеется). Гайка штыря не должна самоотдаваться, поэтому ее следует надежно застопорить. Для этого используются либо две приварных планки, либо приварная планка и шплинт. Для обеспечения достаточной прочности петель руля и ахтерштевня толщина материала петель должна быть не менее половины диаметра штыря без облицовки.

Для крепления руля может использоваться съемный рудерпост (см. рис. 15.4, к, тип XI). Его диаметр выбирается из условия достаточной прочности. Действующие в верхнем сечении непосредственно у фланца нормальные напряжения, МПа, не должны превышать половины предела текучести используемого материала.

В районе между опорами руля диаметр рудерпоста может быть уменьшен на 10 %. Коническая и нарезная части рудерпоста должны соответствовать требованиям, аналогичным перечисленным выше для штырей. Верхняя часть съемного рудерпоста крепится к корпусу судна фланцем и болтами, число которых должно быть не меньше шести.

Расстояние от центра любого болта до центра системы отверстий должно быть не менее 0,7 диаметра съемного рудерпоста, а до вертикальной оси симметрии плоскости фланца не менее 0,6 диаметра съемного рудерпоста. Толщина фланцев должна быть не менее диаметра болтов.

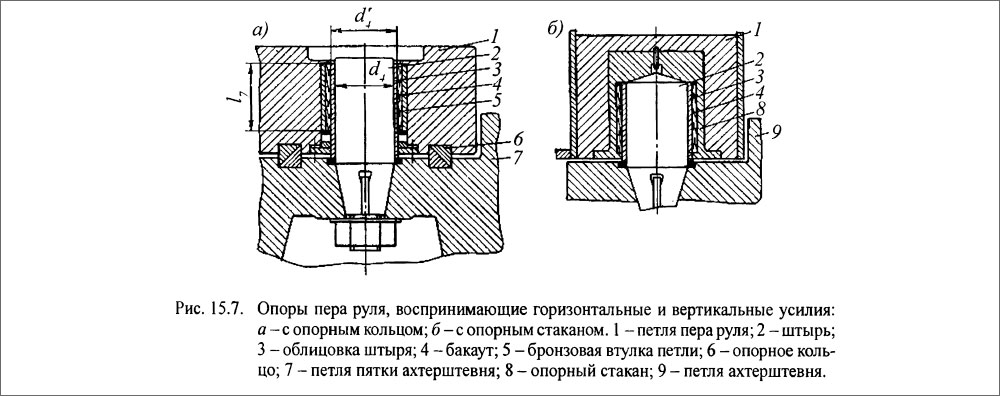

Типичные конструкции опор приведены на рис. 15.6. На рис. 15.7 показаны различные конструкции опоры пера руля, способной воспринимать не только горизонтальные, но и вертикальные усилия. В первом случае (см. рис. 15.7, а) вертикальное усилие воспринимается специальным опорным кольцом и передается на ахтерштевень, во втором (см. рис. 15.7, б) вертикальное усилие передается на торцевую поверхность штыря.

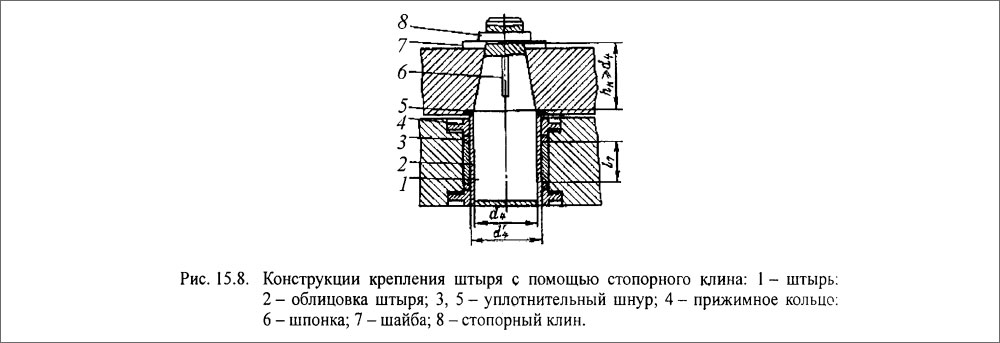

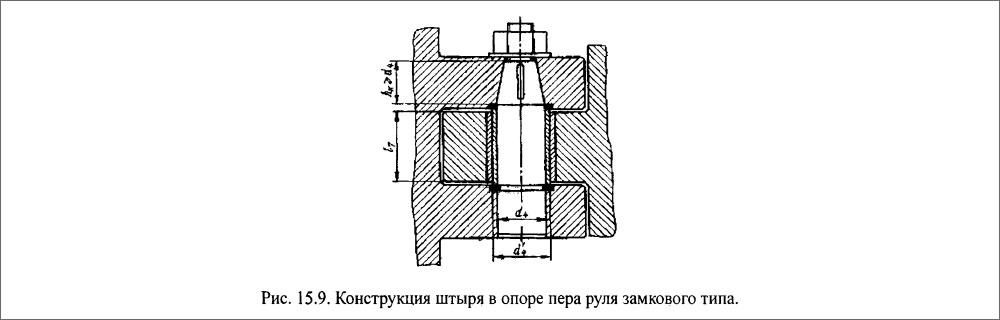

Традиционная конструкция крепления штыря совершенствуется. Так, для закрепления конусной части штыря вместо гайки применяется стопорный клин (рис. 15.8). Для снижения изгибающих моментов и перерезывающих сил в сечениях штырей применяется конструкция штыря, показанная на рис. 15.9.

Цилиндрические части штырей, вращающиеся в петлях, закрываются износоустойчивой облицовкой из материалов, стойких к коррозии в морской воде. Для этой цели используют бронзу БрА9Мц2Л, латунь ЛМц58-2, нержавеющую сталь ОХ18Н10Т или 12Х18Н10Т. Рекомендуется, чтобы облицовка штыря выходила из петли примерно на 5 % диаметра штыря. Следует исключить возможность попадания воды между облицовкой и материалом штыря. Это достигается как за счет плотной посадки облицовки, так и за счет различных уплотнений. Толщина облицовки изменяется в пределах 5-10 % диаметра штыря, если он меньше 200 мм, и в пределах 3-5 %, если диаметр штыря превышает 200 мм (большие значения относятся к меньшим диаметрам). Внутренняя трущаяся поверхность петли обычно образуется втулкой. Для изготовления втулок используют бакаут, бронзу или текстолит. Плотная посадка и стопорные кольца по торцам обеспечивают неподвижность втулок. Толщина втулок составляет 10-15 % диаметра штыря, если диаметр меньше 200 мм, и 5-10 %, если диаметр больше 200 мм. Зазор между втулкой и облицовкой штыря колеблется в пределах 0,5-1,5 % диаметра штыря. Изготовляют штыри из качественной углеродистой или легированной стали.

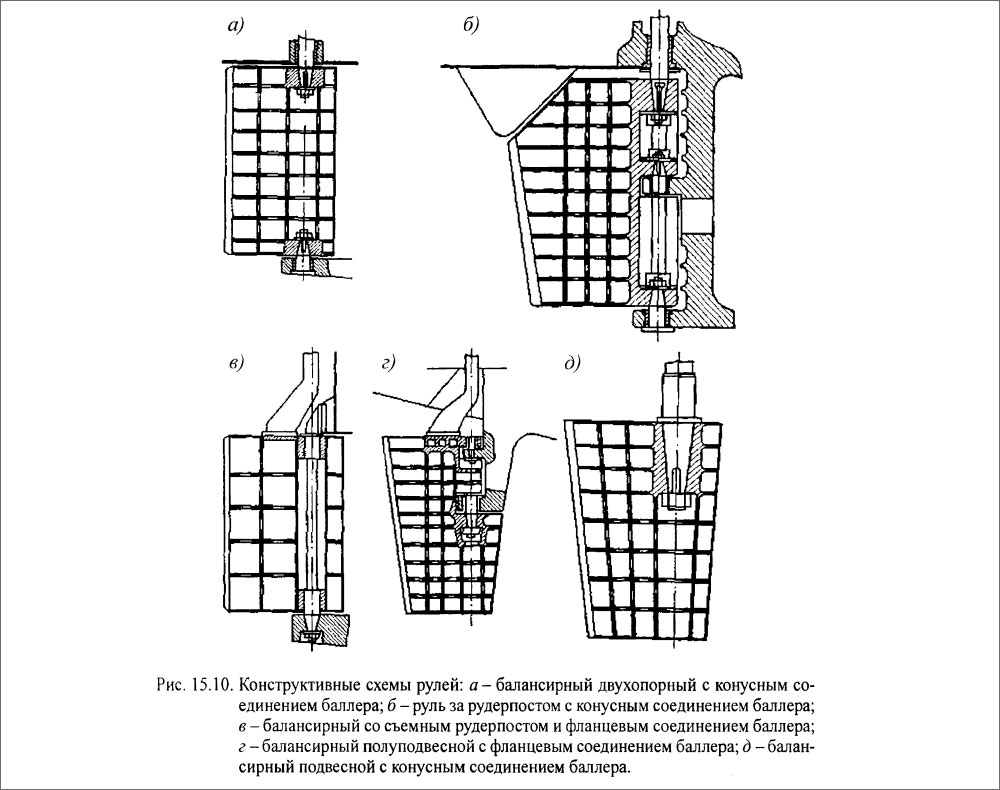

Конструктивные схемы некоторых типов рулей показаны на рис. 15.10.

Поворотные насадки

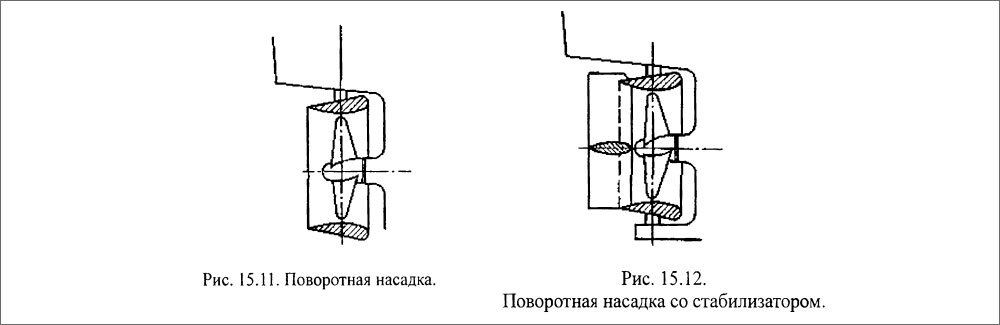

Поворотная насадка представляет собой кольцо, образованное несимметричным крыловым профилем и расположенное соосно с гребным винтом (рис. 15.11). Насадка за счет поворота относительно вертикальной оси изменяет направление отбрасываемого винтом потока, что вместе с взаимодействием самой насадки с потоком жидкости позволяет создавать боковое усилие, необходимое для управления судном. Обычно поворотная насадка имеет стабилизатор (рис. 15.12), который способствует повышению пропульсивных качеств винта за счет спрямления потока и оказывает положительное действие на маневренность судна, особенно при движении малым ходом.

Обозначения основных размеров поворотной насадки показаны на рис. 15.13. К ее геометрическим характеристикам относятся: относительное удлинение насадки λн =lн/Dн; относительная толщина профиля tн=tнmax/ lн; площадь сечения насадки в плоскости диска гребного винта Ан =0,25 π (Dв+2 ∇) 2; площадь входного сечения Авх=0,25 πD2вх; площадь выходного сечения Aвых=0,25 πD2вых ; длина входной части насадки lвх ; длина хвостовой части насадки lхв ; относительный зазор ∇= ∇/Dн; коэффициент раствора насадки θ2=Авх/Ан; коэффициент расширения насадки θ2=Авых / Ан; коэффициент компенсации насадки Кн = lвх / lн.

Геометрическими характеристиками стабилизатора насадки являются высота hст, ширина bст, площадь Aст и тип профиля. Практические рекомендации для назначения основных геометрических параметров насадок приводятся ниже. Относительное удлинение насадки следует принимать в пределах 0,6≤ λн≤ 1(наиболее распространены насадки с λн=0,7÷0,8.

Длина входной части насадки должна составлять (0,4 ÷0,5)lн. Коэффициент раствора θ1 назначается таким образом, чтобы обеспечивался безударный вход воды при расчетном режиме работы гребного винта. Это выполняется при θ1= 1,30÷1,35.

Эффективность направляющей насадки в значительной степени определяется величиной коэффициента ее расширения θ2 (для буксиров θ = 1,1÷1,12, для транспортных судов θ = 1,12÷1,15). Величина зазора ∇ существенно влияет на КПД гребного винта. Для снижения концевых потерь относительный зазор должен составлять ∇ = 0,0054÷0,010, а максимальная величина зазора быть равной 15 мм.

Для поворотных насадок используются специальные несимметричные профили с утолщенной задней кромкой, что увеличивает прочность насадки (рис. 15.14).

Баллеры рулей и поворотных насадок. Подшипники баллеров

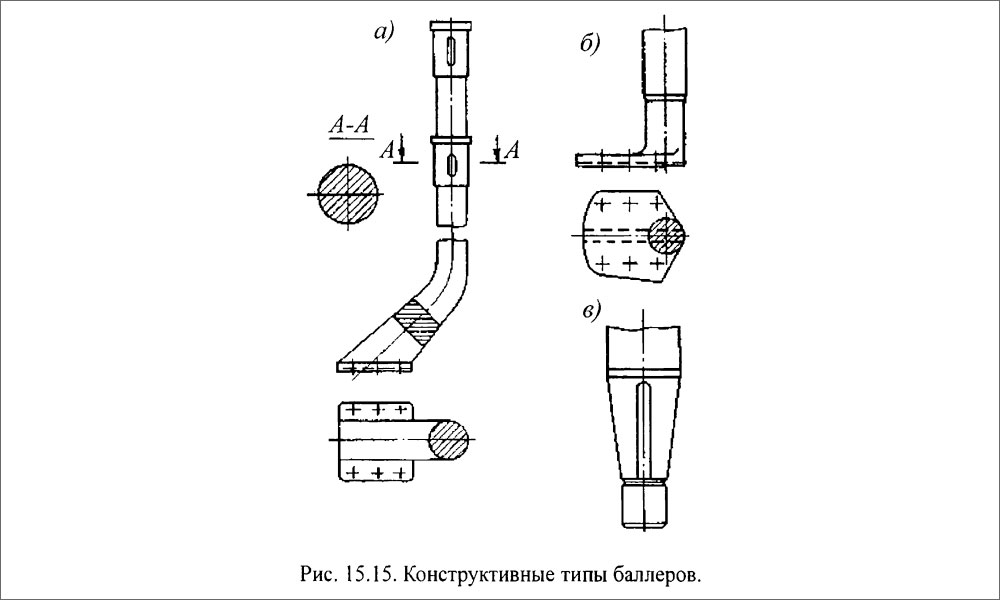

По конструкции баллеры делятся на изогнутые и прямые. Изогнутый баллер (рис. 15.15, а) в нижней части заканчивается горизонтальным фланцем, который болтами соединяется с фланцем руля. Прямой баллер в зависимости от конструкции руля и типа соединения может заканчиваться фланцем (рис. 15.15, б) или конусом с нарезной частью (рис. 15.15, в). Форма нижней части изогнутого баллера и размеры фланца должны быть такими, чтобы при повороте баллера и отсоединенного руля в разные стороны на предельные углы можно было бы снять руль.

Надежность баллера в значительной степени зависит от состояния его наиболее изнашиваемых элементов, к которым относятся опорные поверхности и узлы соединения баллера с рулем. В связи с этим, рабочие поверхности шеек баллеров обычно предохраняются защитной рубашкой, представляющей собой цилиндр, изготовленный из бронзы или нержавеющей стали, который плотно насаживается на шейку баллера.

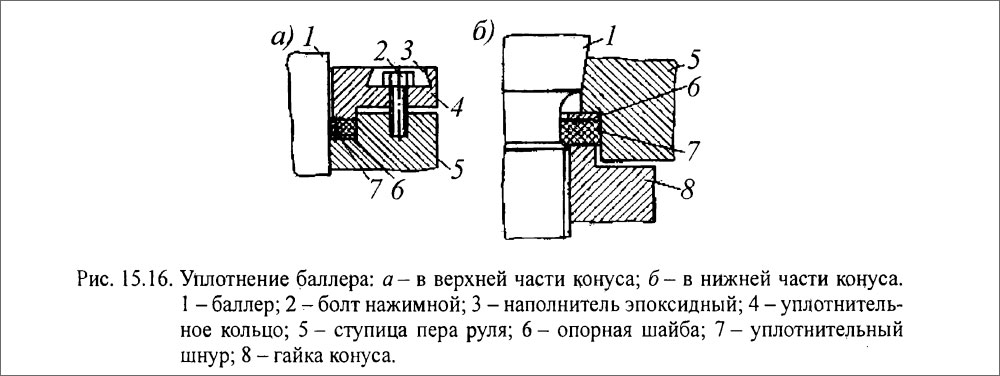

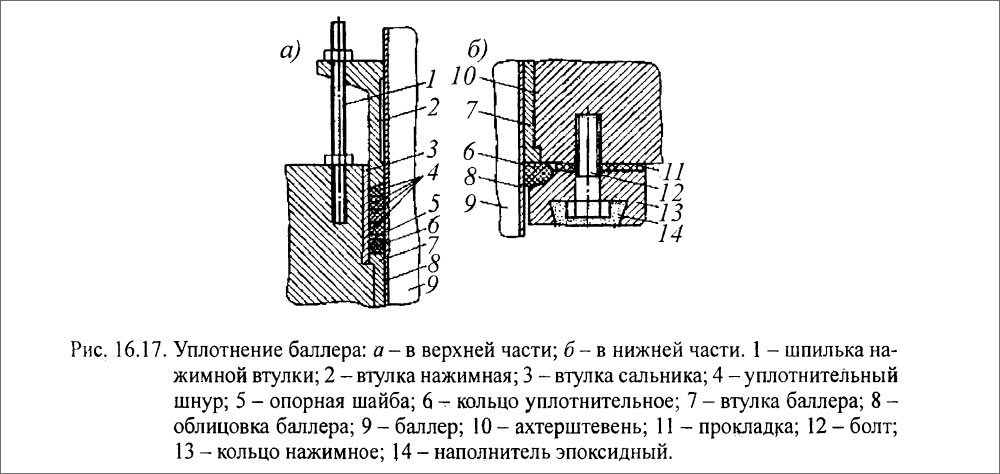

Крайне нежелательно попадание морской воды в наиболее ответственный узел - конусное соединение баллера с рулем или поворотной насадкой. Хорошо зарекомендовавшие себя на практике узлы уплотнения баллера показаны на рис. 15.16 и 15.17.

Подшипники баллера обеспечивают беспрепятственный поворот руля, воспринимая и передавая на корпусные конструкции усилия, действующие на баллер (вместе с собственным весом баллера и руля). Различают подшипники опорные, воспринимающие нагрузки, действующие только в поперечном по отношению к оси баллера направлении, и опорно-упорные, способные воспринимать и осевые нагрузки. Так как нижние подшипники баллеров препятствуют попаданию воды внутрь корпуса, они должны быть водонепроницаемыми.

Особое внимание должно быть обращено на надежность и ремонтопригодность подшипника. Надежность достигается использованием износоустойчивых материалов для втулок и других трущихся частей. При этом должны быть обеспечены свободный доступ к сальникам в процессе эксплуатации, легкий демонтаж и разъем подшипников в период ремонта.

В Правилах Регистра указывается, что к конструкции опорных подшипников баллера предъявляются те же требования, что и к конструкции штырей. Исходными данными для конструирования подшипников баллера являются опорные реакции, а также собственный вес баллера и руля. Вес баллера может быть достаточно точно определен по его чертежу. Если для руля точные данные о его весе отсутствуют, то для приближенной оценки может быть использовано выражение Рр = 5,9A кН, где А - площадь руля, м2.

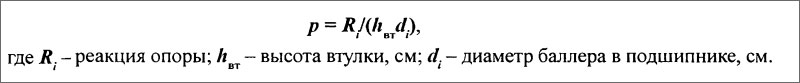

Опорные узлы подшипников баллера выполняются в виде подшипников качения и подшипников скольжения. Большое значение для снижения трения имеет подбор материала трущихся пар. В корпус подшипника запрессовывается втулка, высота которой принимается равной 1-1,2 диаметра баллера. Одним из критериев при определении размеров подшипника является удельное давление

Для изготовления втулок используются нержавеющая сталь, бронза, бакаут, текстолит, сталь с наплавкой бронзы и латуни. Допустимое удельное давление для различных комбинаций материалов не должно превышать следующих величин: 236 Н/см2 для нержавеющей стали или бронзы по бакауту; 441 Н/см2 для нержавеющей стали по баббиту; 655 Н/см2 для нержавеющей стали по бронзе. Толщина втулок обычно составляет 5-10 % диаметра баллера.

Рулевые приводы

Рулевой привод предназначен для передачи на баллер момента, необходимого для поворота руля и удержания его в нужном положении. Основные элементы рулевого привода - баллер, румпель, сектор или другое устройство, обеспечивающее поворот баллера и руля, рулевая передача, рулевая машина и привод управления. Классификация рулевых приводов приведена на рис. 16.18.

Расчет основных параметров рулевого привода при его проектировании выполняется исходя из условий, соответствующих ходовому и маневренному режимам движения судна.

Ходовой режим судна с эксплуатационной скоростью характеризуется частыми перекладками руля на угол 4-6°. Число включений привода в час составляет в среднем около 400 при ручном управлении и до 1500 при автоматическом управлении. Количество перекладок руля в целом зависит от степени устойчивости судна на курсе, внешних условий (ветра, волнения, течения) и ряда других факторов. Большое количество перекладок руля приводит к повышенному нагреву вращающихся пар привода, поэтому ходовой режим движения судна является расчетным для рулевого привода по условиям нагрева.

Режим маневрирования на больших скоростях хода судна связан с возникновением на руле максимальных моментов. Этот режим является определяющим для выбора типа привода, расчета прочности основных его элементов, расчета потребной мощности и частоты вращения исполнительного двигателя рулевой машины. Время перекладки руля регламентируется Правилами Регистра, а также может быть определено из условия реального и безопасного маневрирования судна.

Для обеспечения безопасности плавания судов рулевое устройство любого судна должно быть снабжено двумя независимыми приводами - главным и вспомогательным. Главный рулевой привод должен обеспечивать перекладку полностью погруженного руля или насадки с 35° одного борта на 35° другого борта при движении судна передним ходом с максимальной скоростью. Время перекладки руля не должно превышать 28 с. Вспомогательный рулевой привод должен обеспечивать перекладку полностью погруженного руля (поворотной насадки) с 15° одного борта на 15° другого борта не более чем за 60 с при движении судна передним ходом со скоростью, равной половине максимальной, но не менее 7 уз.

Главный и вспомогательный рулевые приводы или по крайней мере один из них рекомендуется располагать над самой высокой грузовой ватерлинией. Если это невозможно, то на судне предусматривается аварийный рулевой привод, располагаемый выше палубы переборок. Аварийный рулевой привод должен обеспечивать перекладку полностью погруженного руля (поворотной насадки) с борта на борт при скорости переднего хода судна не менее 4 уз.

Главный и вспомогательный рулевые приводы должны действовать на баллер руля или поворотной насадки независимо один от другого, в противном случае допускается, чтобы главный и вспомогательный рулевые приводы имели некоторые общие части (румпель, сектор, редуктор или цилиндрический блок), при этом конструктивные размеры общих частей должны быть увеличены.

Румпель-тали можно использовать как вспомогательные или аварийные рулевые приводы только на самоходных судах валовой вместимостью менее 500 peг. т и на несамоходных судах.

Рулевые приводы должны иметь устройство, прекращающее его действие прежде, чем руль дойдет до упора ограничителя поворота руля.

Электропривод рулевого устройства должен обеспечивать: автоматическое удержание руля при отрицательных моментах со стороны пера руля; ограничение момента двигателя вплоть до его остановки под напряжением; автоматический переход двигателя на рабочий режим после прекращения перегрузки; изменение направления вращения пера руля на тот или иной борт; разгон привода; остановку привода без применения механических тормозов; большое число включений.

Подруливающие устройства

Классификация и основные характеристики подруливающих устройств.

Подруливающие устройства относятся к активным средствам управления судами, т. е. позволяют создавать управляющее силовое воздействие на судно, даже если оно не движется.

Подруливающие устройства должны:

обеспечивать достаточную управляемость при небольших скоростях и отсутствии хода; зависеть по возможности в меньшей степени от глубины погружения, крена и дифферента судна; не снижать свою эффективность на волнении; допускать эксплуатацию на мелководье; обеспечивать быстрое и плавное изменение величины упора, а если необходимо, то и его направления; иметь защиту от повреждений плавающими предметами; выполнять функции вспомогательного движителя; управляться дистанционно с одного или нескольких постов; не вызывать вибраций и шума; быть прочными, надежными, отличаться простотой монтажа и ремонта.

Подруливающие устройства подразделяются на подруливающие устройства туннельного типа и выдвижные винтовые колонки различных типов.

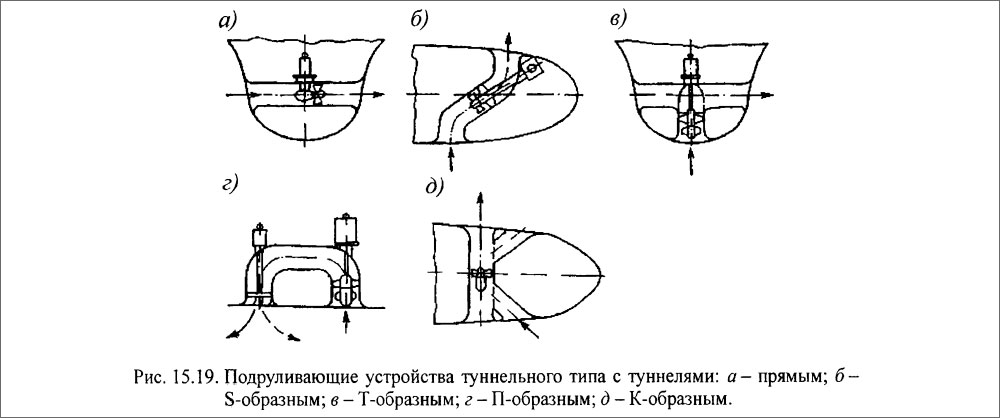

У подруливающих устройств туннельного типа движитель, создающий необходимый упор, располагается в сквозном туннеле. Направление выбрасываемой струи в устройствах этого типа может быть постоянным и регулируемым. Кроме того, подруливающие устройства туннельного типа могут быть: по расположению судна - носовыми и кормовыми; по форме туннеля - с прямым туннелем, с S-, Т-, П- и К-образным туннелем (рис. 15.19); по типу движителя - с винтом регулируемого шага, с винтом фиксированного шага, с соосными винтами, с осевым лопастным насосом, с центробежным насосом, с крыльчатым движителем; по типу приводного двигателя - с электродвигателем, с двигателем внутреннего сгорания.

Основные геометрические характеристики проточного канала подруливающего устройства туннельного типа следующие (рис. 15.20): диаметр проточной части туннеля Dt; диаметр выходного отверстия сопловой части Dс; заглубление оси (диска) движителя Нв; отстояние диска движителя от основной плоскости hв; длина проточной части туннеля lт; длина сопловой части lс; угол наклона борта в районе сопловой части λ0.

Площадь поперечного сечения проточной части вычисляется по формуле:

а площадь поперечного сечения сопловой части по формуле:

Для движителя подруливающего устройства добавляются следующие характеристики: диаметр ступицы движителя dст; диаметр гондолы редуктора угловой передачи dr.

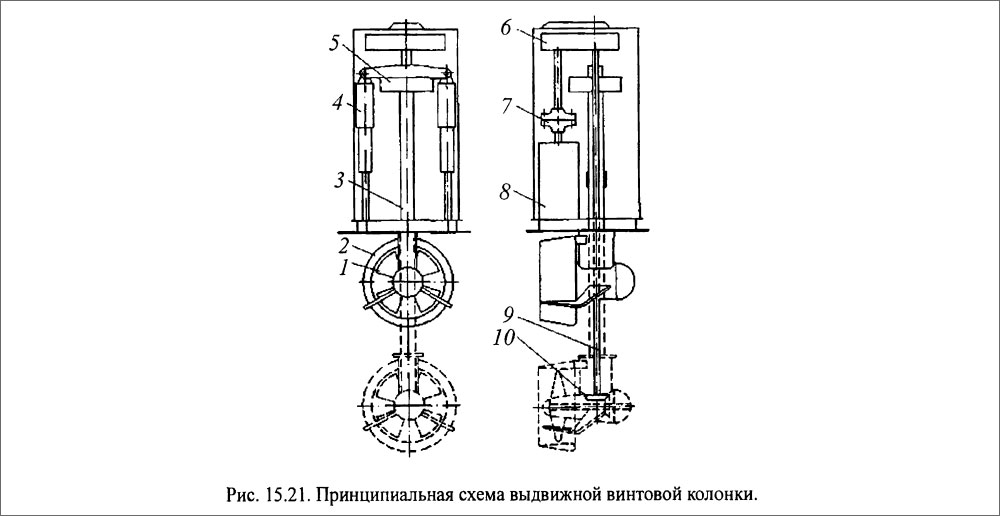

Выдвижные винтовые колонки - это подруливающие устройства, конструкция которых имеет движитель, создающий необходимый упор, а также механизм, обеспечивающий его перемещение из походного положения в рабочее и обратно. Принципиальная схема выдвижной винтовой колонки показана на рис. 15.21. Обычно в такой колонке используется гребной винт 1 в направляющей насадке 2. Баллер 3 и его привод 5 позволяют изменить направление тяги винта. Рабочее положение движитель занимает за счет телескопических цилиндров 4 механизма перемещения. Привод гребного винта включает электродвигатель 8, передаточную муфту 7, цилиндрический зубчатый редуктор 6, шлицевой выдвижной вал 9 и коническую зубчатую передачу 10.

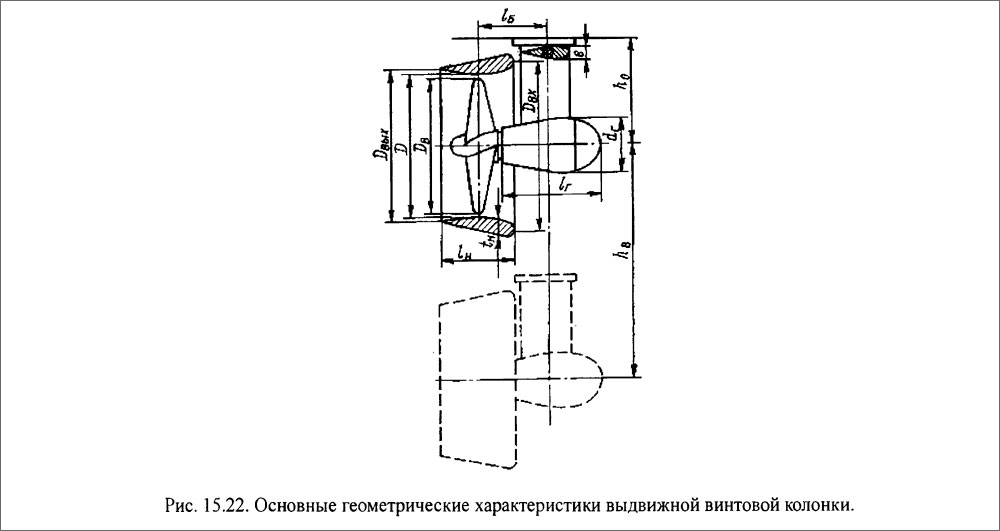

Основные геометрические характеристики выдвижной винтовой колонки показаны на рис. 15.22.